目前,在汽车装配车间的每个流程环节,生产节奏是非常重要的,客户希望完成装配任务的每个车站的连续操作工况下生产线,同时满足整个生产系统的工作时间序列。如备胎安装工位存在重复劳动强度高、生产效率低、安装质量不稳定等问题。为此,上海发那科研发并推出了基于机器人和智能技术的备用轮胎自动安装系统。

1系统介绍

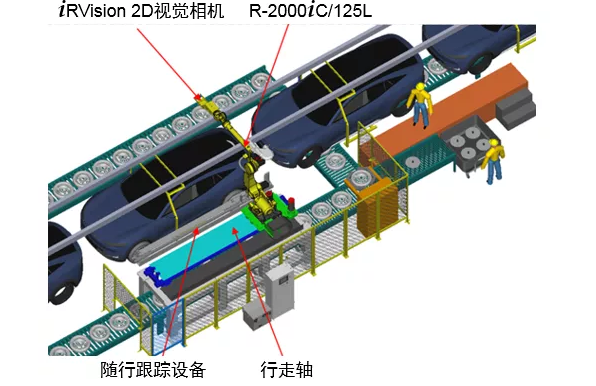

图1.发那科汽车备胎自动安装系统

本系统主要由机器人、行走轴、随行跟踪系统、iRVision视觉系统以及柔性化TOOLING等构成。

A. 机器人

R-2000ic /125L新型长臂机器人可靠性高,性价比高,长臂跨度3100mm,载重量125kg,可广泛应用于汽车制造的各个生产领域。新的轻量化结构设计,使机械体更轻,更刚性,机器人运行速度更快。同时配备了通用总线通信模块,适应性强,便于客户与各种自动控制系统进行通信连接。

B. 行走轴及随行跟踪系统

行走轴采用上海发那科标准机器人行走轴系列,由发那科高效伺服电机驱动,机器人控制器直接控制。控制系统集成度高,硬件配置简单。速度MAX可达2000mm/s,有效行程可按要求标准化。

跟随跟踪系统可以实时读取本体输送装置的线速度并反馈给机器人,控制行走轴、机器人和输送线的同步运行,使机器人和机体保持相对静止。跟踪系统能适应输送线速度0~150mm/s的变化。灵活度高,对客户现场输送机构改动小,可满足不同速度工况的生产要求。

C. 2D视觉系统

iRVision 2D视觉相机安装在机器人TOOLING侧,可随机器人一起运动,用于位置识别和防错检测。特别是在混线生产时,视觉系统有以下关键作用:

①定位,识别车身和备胎摆放的位置误差,反馈给机器人进行安装的姿态校正,降低了备胎来料和车身位置精度要求。

②防错功能,智能识别车型类别(如图2),并能识别轮胎种类和正反面,防止由于来料不匹配问题造成的安装错误。

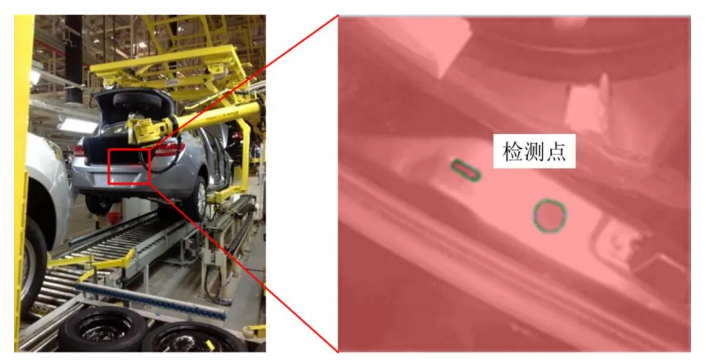

③安全保障,安装备胎前对后备箱拍照检测(如图3),防止因前序工位未打开后备箱而引起机器人与车身碰撞,消除安全隐患。

图2. 视觉拍照定位

图3. 车身后备箱检测

2系统优势及应用

目前,发那科机器人智能汽车的备胎安装系统已成功应用于中国某***汽车制造厂,且产量稳定。通过智能灵活的技术和成熟可靠的机器人的应用,不仅为客户节省了手工安装工人,而且大大提高了生产效率和可靠性。

现总结主要特点如下:

采用高性能、高可靠性的FANUC机器人,提高生产线节拍,保证生产可靠性

配有专门配备的行走轴及随附跟踪系统,以满足生产线在连续运行条件下的自动安装

发那科iRVision二维视觉系统实现了车身和备胎的定位

专门设计的模具适用于不同规格的备胎,增加了模具的灵活性

同时,对于智能车备胎安装系统,我们实现了标准化的模块化设计,可以快速响应客户的自动改造需求,小化客户的现场改造项目,简化现场施工,缩短实施周期。

以上内容转载于网络

更多:发那科机器人

联系我们

联系我们